スポンサーリンク

このページでは制御盤製作の案件の際にやらなければならないこと、業務の一連の手順と業務フローについてご紹介しています。

制御盤の製作を請け負ったけど、何から始めればいいんだろう?

このように悩んでしまう時があります。

このページを見れば、制御盤を製作する時にはどんなことをやればいいのか全体の流れを書いています。

流れが分かるので、作業が止まってしまうようなことはなくなります。

流れを把握すれば先回りして動けるようにもなってきます。

先回りして行動できれば、社内や得意先からの信頼や評価が得られるようになりますね。

※なぜ手順が必要なのかについては『手順の目的と効果』をご覧ください。

目次(概要)

スポンサーリンク

1.仕様の確認

まずはどのような制御盤を製作するのか、客先の要求仕様を確認しましょう。

仕様確認は寸法や使用環境、電気的容量や動作内容などの項目を確認します。

詳しくは以下のページに書いてありますのでご覧ください。

仕様確認の手順(制御盤案件時)

仕様確認の手順(制御盤案件時)

2.単線結線図の作成

単線結線図とは、本来の接続図よりも簡易的に示す接続図のことです。

略して”単結”(たんけつ)と言われることもあります。

回路の接続を分かりやすく単線(一本線)で書き表して接続全体や機器構成等をまとめます。

全体の接続をわかりやすく表現する為に作成します。

単線結線図の作成手順については以下のページをご覧ください。

単線結線図の作成手順と書き方を覚える

単線結線図の作成手順と書き方を覚える

3.ネットワーク系統図の作成

使用機器の中にネットワーク接続がある場合、ネットワーク系統図を作成して全体の接続構成を分かりやすく示します。

局番などの設定がある場合には、ネットワーク系統図に設定情報も記載しておくと、現地調整の際には自分でも使えて分かりやすく便利です。

ネットワーク接続が無い場合には作成の必要はありません。

4.外観図の作成

外観図は、その言葉の通り、制御盤の見た目を表した図面です。

一般的には三面図(上面、正面、右側面または左側面)で表します。

また、底面の電線引込口やチャンネルベースとの接続穴、床面のアンカー用穴の寸法等を記載することがあります。

底面の表現の有無に関しては、各会社によって書き方も変わってきます。

底面は別図面として表す場合もありますので、先輩や上司によく確認しましょう。

5.内部配置図の作成

外観図の作成が終わったら、次に内部配置図を作成します。

内部配置図は制御盤の内部における部品の配置が分かる図面を指します。

ブレーカ、電磁開閉器、直流電源、PLC等の制御機器の配置を検討していきます。

配置を検討する場合には、交流回路と直流回路の分離や排熱を考慮しながら各機器を配置します。

PLCの下側に熱を発生する機器がある場合、機器からの排熱によってPLCが故障を起こしたり、寿命が短くなってしまうことなどが発生する恐れがあります。

このような配置をしないように、検討して各部品の配置を決定していきます。

内部配置図の検討手順については以下のページをご覧ください。

制御盤製作時の内部配置の検討手順

制御盤製作時の内部配置の検討手順

6.部品の選定と部品表の作成

ここまで進めたならば、部品をしっかりと選定しておきます。

どのメーカーの部品にするか、ある程度は決めておいた方がよいでしょう。

自社で標準部品など決まっていることもありますし、得意先からのメーカー指定などもあります。

部品の選定については『カテゴリー:部品選定』を参考にしてみてください。

部品の選定が終われば、部品表に外観図、内部配置図で配置した部品を全て表記します。

各メーカー、会社によって表し方が違います。

電線まで表記する制御盤メーカーもあれば、電気部品とその他部品によって部品表を分けて作成する場合もあります。

部品表の作成については以下のページをご覧ください。

部品表の作成手順と記載内容

部品表の作成手順と記載内容

7.客先への確認

ここまでで作成した(作成が終わっているはずの)図面類を確認しましょう。

・単線結線図

・ネットワーク系統図

・外観図

・内部配置図

・部品表

これらの図面にて得意先の要求仕様と違う部分がないか確認します。

得意先に確認できるのであれば、共に確認しましょう。

この時点では、もし違う部分が見つかっても手戻り作業は少なくて済みます。

出来るだけこの時点で得意先にも目を通してもらい、承認をいただきましょう。

8.展開接続図の作成

客先に承認をもらえたならば、ここからは詳細設計に入ります。

まずは単線結線図を元に展開接続図を作成しましょう。

展開接続図は単線結線図とは違い、全ての電線接続を表記します。

また、全ての電線種類を決めて、線に番号を割付して接続できるように作成します。

くれぐれも同じ線番号が図面内に出てくることの無いように線番号の割付ルールを決めておきましょう。

設計の概念として『オブジェクト指向の概念を応用して設計を進める』に紹介している方法をおすすめします。

展開接続図の作成手順については『展開接続図(主回路)の作成手順』を、

接地については『制御盤製作における接地(アース)の考え方』ご覧ください。

また、線番については『線番号の決定手順』を、

電線の選定については『制御盤製作時の電線の選定手順と注意点』をご覧ください。

9.端子配列図の作成

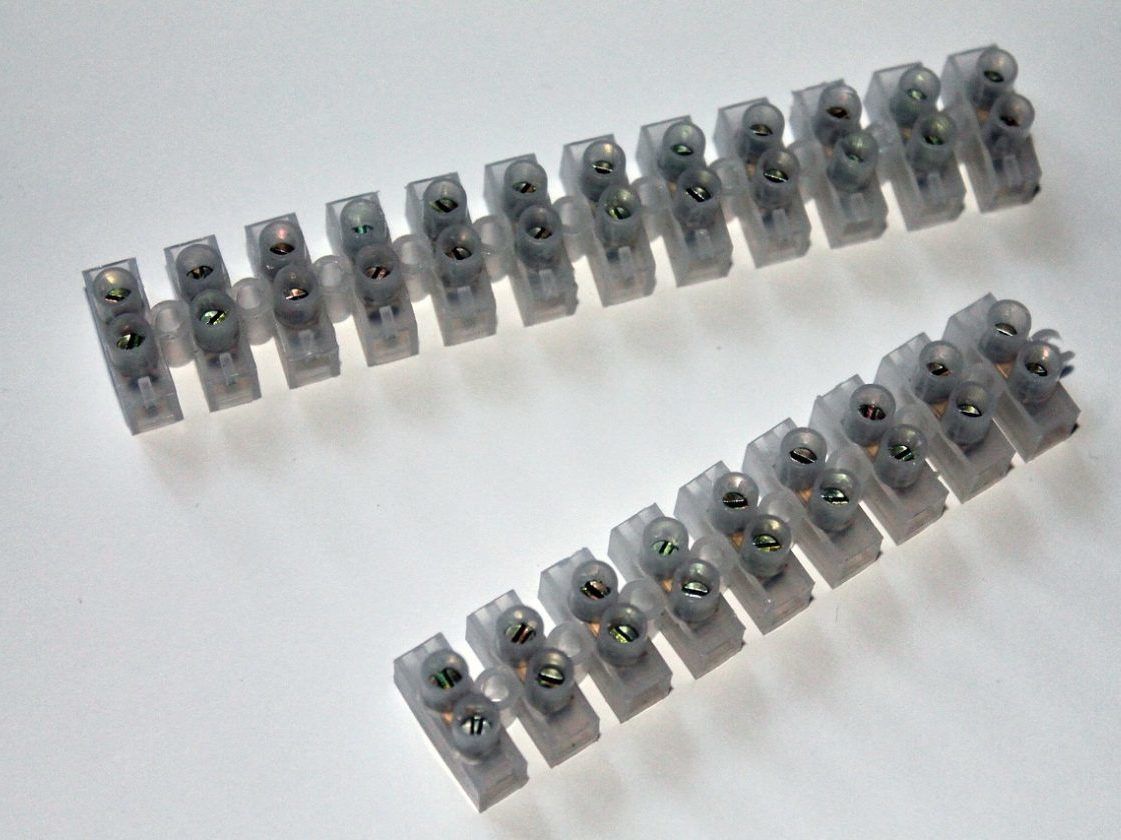

外部への電力供給や入出力の信号線など、外部との接続は端子台で接続することが一般的です。

端子台の配列を表したものを端子配列図といいます。

端子配列はモーターなどの駆動関係や電力供給と、制御に関する信号線の端子台とは別にして配列を考えます。

端子台の選定については以下のページをご覧ください。

制御盤製作時の部品選定(端子台)

制御盤製作時の部品選定(端子台)

10.客先への確認・承認

ここまでで作成した(作成が終わっているはずの)図面類を確認しましょう。

・単線結線図

・ネットワーク系統図

・外観図

・内部配置図

・部品表

・展開接続図

・端子配列図

上記の図面があれば、どのような制御盤なのかが分かります。

仕様と違う部分がないか得意先に内容を確認してもらい、問題なければ製作の承認をいただきましょう。

承認をもらえれば、部品を発注して製作に入れます。

11.電気部品の手配

製作を開始したくても部品がなければ製作できません。

まずは電気部品の手配処理をしましょう。

各会社ごとに部品手配の手順、ルールがあると思います。

確認して手配処理をしましょう。

12.板金図の作成

制御盤を製作する場合、2パターンに分かれます。

A:市販されている制御盤の筐体を購入する場合

B:オリジナルの制御盤の筐体を製作する場合

Aの場合は、電気部品の手配と同様に手配処理をするので次の項目を見てください。

Bの場合は板金図を作成して制御盤を手配することになります。

板金図はどのような寸法で鋼板を折り曲げたり穴をいくつ開けるかを図面で示すものです。

鋼板の指定も図面で示します。(鉄やステンレスの材質や厚み)

また、塗装がある場合には塗装の色やツヤについても記載します。

自社で製作可能な場合はある程度のフォローが出来ますが、社外で製作する場合にはあまりフォロー出来ないので、図面内に指示事項はしっかりと記載しましょう。

筐体設計(構造設計)については以下も参考にご覧ください。

・筐体の構造については『制御盤における筐体構造について』

・制御盤の保護等級については『制御盤のIP保護等級について』

・制御盤の熱計算については『制御盤製作における熱計算(ファン必要風量計算)の作成手順(フォーマットあり)』

13.板金の手配

板金図の作成が終わったら、手配処理をします。

電気部品と同様に手配処理をしましょう。

市販の制御盤購入の場合も同様です。

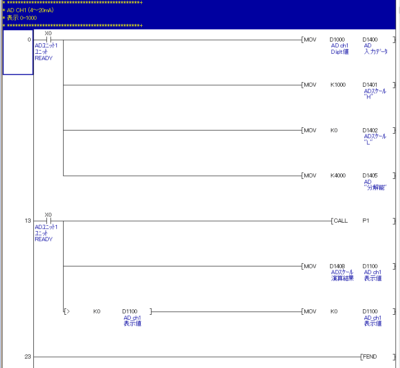

14.ラダープログラムの作成

電気部品、板金などのハード品の手配がすべて済んだ後はラダープログラムを作成します。

ラダープログラムを作成する際は、プログラムの構成を検討し、アドレスマップの作成、基本パラメータの設定などを行ってからプログラムの作成に入ります。

ラダープログラムを作成する必要が無い場合は、この項目は読み飛ばしてください。

ラダープログラム作成の詳細については下記ページを参考にご覧ください。

・ラダープログラムの作成手順は『PLCにおけるラダープログラムの作成手順』

・プログラム構成については『PLCでのプログラム構成の検討』

・自己保持回路については『PLCでの自己保持プログラムの作成方法』

・アナログ入力については『PLCのアナログ入力ユニット選定時のラダープログラム作成手順(Q64AD)』

・ステップラダー(自動運転)については『PLCラダープログラムでの自動シーケンス(ステップ回路)作成手順』

・GX-Works2の操作については『【GX-Works2】PLCでのラダー編集に使用機会の多いショートカット』

・その他ラダープログラムに関するものは『カテゴリー:ラダープログラムの作成手順』をご覧ください。

15.手配部品の納入確認

手配した部品類が納入されたか、以下の項目について確認しましょう。

・予定日までに納入されているか

・型式に間違いがないか

・数量に間違いがないか

自分で確認する場合は数量が間違っていないか、頼んだ型式と合っているか確認しましょう。

確認が他部署の場合はお任せで大丈夫でしょう。

部品表または手配した全部品が確認できる図面か資料を用意して確認してもらいましょう。

16.制御盤の製作

いよいよ制御盤の製作にかかります。

設計者が製作することはあまりないですね。

製作する人からの問合せはしっかりと対応しましょう。

対応を疎かにすると丁寧な作業をしてもらえない時もありますので、丁寧な対応を心がけましょう。

17.検査要領書の作成

製作している間に検査要領書を作成しましょう。

検査要領書は出来上がった制御盤をどのように検査するかを示す図面です。

具体的には以下のような項目があります。

・外観検査

・寸法検査

・塗装検査

・膜厚検査

・機器照合検査

・配線検査

・絶縁抵抗測定検査(耐電圧試験)

図面を作成するタイミングは、2パターンあります。

一つは制御盤を製作している間に作成します。

もう一つのパターンは、最初に製作の承認をもらう前に作成し、製作図面と併せて承認をいただく場合があります。

製作図面と併せて承認をいただく場合には、端子配列図の作成が終わったら作成しましょう。

そうでなければ製作している間に作成でも問題ありません。

検査要領書の作成については『制御盤の検査要領書の作成手順』、

PLCの通電試験については『PLCでの通電試験の手順』をご覧ください。

18.製作品の検査

製作が完了したら、次は製作した制御盤の検査をします。

検査要領書の内容にしたがって検査を実施していきましょう。

こちらも自分で検査する場合にはしっかりと手順を確認して実施しましょう。

検査で物を傷つけたり壊したりしないように気をつける必要があります。

検査で物を壊すことは、病院に行って怪我をして帰ってくるのと同じです。

他部署が実施する場合には、検査要領書にしたがってやってもらいましょう。

19.客先立会検査

出荷前に完成した制御盤の客先立会検査を実施することがあります。

これも必要な場合と必要でない場合がありますが、客先によって色々と違います。

実施の有無はよく確認しておきましょう。

20.製作品の出荷

いよいよ出荷です。

出荷の宛先や到着時間等は間違えないようによく確認しておく必要があります。

ほとんどの場合は運送会社に依頼することが多いでしょう。

到着した先で誰を訪ねればよいかなど、しっかりと事前に調整しておきましょう。

また、荷受けする人には到着予定日時を忘れずに連絡しましょうね。

21.現地据付・配線結線

出荷された制御盤が現地に到着したら、制御盤の据付をします。

据付時にはクレーンやフォークリフトなどを使用して搬入し、そして据付します。

据付用のボルトの手配はどうするのか、手配する場合は手配忘れなど無いようにしておきましょう。

また、制御盤への配線結線作業があります。

こちらも指定された端子台へ接続しますが、端子配列図にしたがって接続しましょう。

業者にお任せの場合はボルトなどの手配品さえ忘れなければ、あとは任せておいて大丈夫です。

スポンサーリンク

22.現地調整作業

ここまでくれば、あともう少しです。

電気を投入して確認をします。

まずはメインブレーカを入れて通電確認をします。

その後、各ブレーカと制御電源も入れて問題がないことを確認しましょう。

通電して問題なければ、動作確認試験(シーケンス試験)を実施します。

予定された動作をすることを確認しましょう。

『現地調整の基本手順』『現地調整時の注意点』も参考にご覧ください。

また、暑い時期の現地作業は気をつけて作業する必要があります。

詳しくは以下のページをご覧ください。

現地作業での熱中症対策|水分、塩分補給と適度な休憩

現地作業での熱中症対策|水分、塩分補給と適度な休憩

問題なく動作できれば、やっと客先へ制御盤を引き渡して終了です。

23.さいごに

自分でやらない部分もあるかと思いますが、全てを記載するとこのような流れになります。

全体の業務の流れを理解した上で自分の作業をすることで、作成している図面が何の為に必要なのかなど、理解が深まります。

全体を把握して詳細手順に落とし込んでいきましょう。