スポンサーリンク

今回は、トラブル事例として漏電ブレーカに通電したら焼損してしまった事例を紹介します。

ある得意先の依頼で制御盤を製作し、社内で通電試験を実施するために漏電ブレーカに通電したところ、煙が出てしまったことがありました。周りは「ただ通電しただけなのに、なんで燃えたの?」という驚きの反応。

このトラブル事例の経緯と原因を見てもらえれば、あなたは同じトラブルを起こさずに済みますね。

なぜ起きてしまったのか、そして予防策についても書いてみました。

スポンサーリンク

1.配線間違いもなく、無負荷で通電しただけなのに・・・

ブレーカの焼損がなぜ起きてしまったのか、経緯が分からないと何とも言えませんよね。製作してから検査、通電試験を経てトラブルが発生するまでの時系列を追ってみましょう。

1-1.得意先依頼で制御盤を製作した

得意先からの依頼で制御盤を1面製作しました。配線作業まで終わった段階で、配線検査、外観や構造不具合がないかの検査、耐電圧試験や絶縁抵抗試験を問題なくクリアできていました。検査工程は終わったので、次に電気試験として制御の確認を無負荷(対象負荷を接続しない)状態で確認しようとしていました。

1-2.制御が正しいか確認するため、電源を準備して接続

制御盤は『3Φ AC400V』受電の仕様でしたので、社内のAC400Vを制御盤に接続するため、ケーブル等を準備しました。ねじ類の増し締め確認も行って、準備は完了。そして、社内のAC400VのブレーカをON、制御盤の受電ランプが点灯しました。

1-3.各対象機器の個別ブレーカをONしていった

正常に受電したことを確認し、各対象機器の個別ブレーカをONしていきました。当然ながら、社内にモーター等の対象機器はないため、外部端子には何も接続されていない状態です。全てブレーカをONして、正常であることを確認し、制御側で通電状態での準備があったので、各対象機器のブレーカは一旦すべてOFFしました。

制御側の準備が整ったので、再度、各対象機器のブレーカをONしました。すると、あるブレーカが入れた途端にトリップしました。おかしいな?と思い、もう一度入れてみると「シュ~」と煙が上がった!?

慌てて、すぐにブレーカをOFFしました。

1-4.何が悪くてブレーカから煙が出たのか分からない

突然の煙で、周囲は驚いてしまいましたが、何で煙が出たのか。設計上のミスはなく、検査も全て問題なく通っていました。電源を落とした後、周囲の人は図面を見たりしていましたが、原因が何なのか分からずにいました。

2.発生した原因はいったいなに?

設計(回路)も問題がなくて、配線も間違っていないのに、なぜブレーカが焼損してしまったのでしょうか。何が原因だったのか、その後の対応はどうしたのか追ってみましょう。

2-1.対象機器用には漏電ブレーカを使用していた

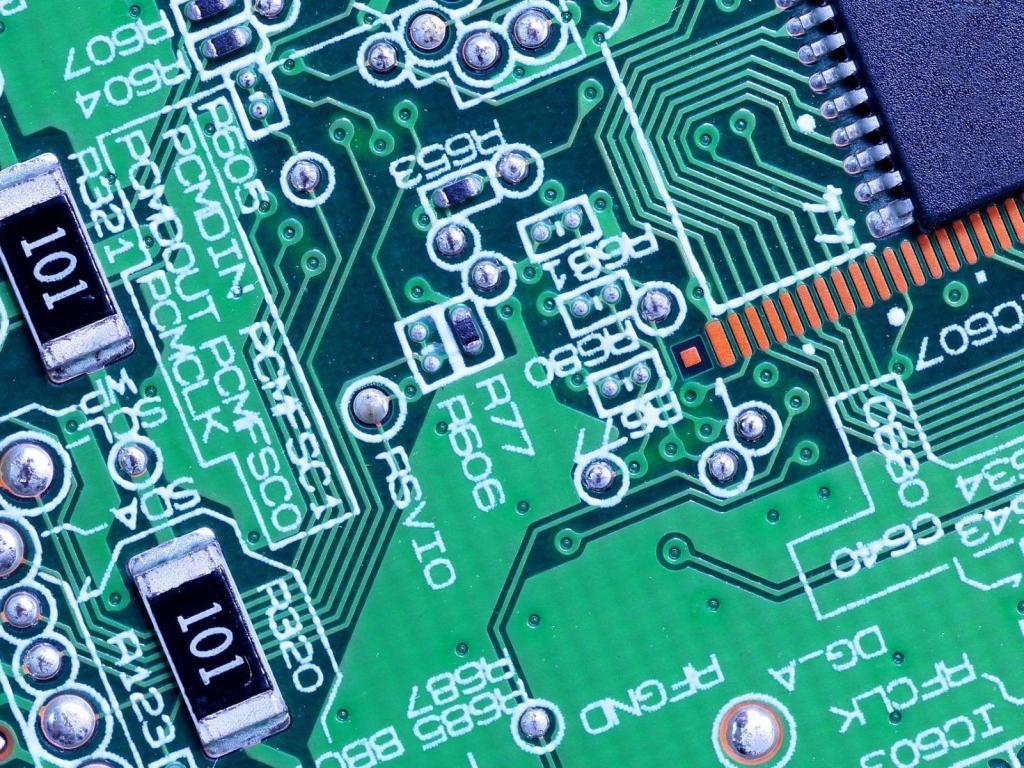

よくみると、煙が出たブレーカは漏電ブレーカでした。漏電ブレーカは『ブレーカ+漏電リレー』の機能を持ったブレーカです。煙が出た漏電ブレーカを分解すると、中から漏電検知用の基板が出てきました。

中は真っ黒になっていて、基板も黒く焦げた状態で出てきました。経験のある方なら分かると思いますが、半導体素子が燃えた時の独特な匂いがしました。しかし、電線を接続する端子は黒く焦げていなかったので、漏電検知用の基板がなんらかの原因で焼損してしまったことまでは分かりました。

2-2.漏電ブレーカ焼損の推測できる原因

まずは現状の状態を整理すると、以下の通りです。

・漏電検知用の基板は真っ黒焦げになっている

・ねじ端子は焦げていない

この状態から推測される原因は2つあります。

ひとつは、漏電を検知する基板が焼け焦げているということは、基板についている細かい部品の一部が初期不良などで故障していたことにより、基板が焼けてしまった可能性。

ふたつめに、基板に異常な電流や電圧がかかってしまい、焼けてしまった可能性。

初期不良についてはどうにも分からないのですが、異常な電流や電圧がかかった可能性として考えてみると、AC100V用の機器にAC400Vの電気を加えたら、4倍の電圧をかけているので当然ですが燃えます。今回の受電はAC400Vだったのですが、漏電ブレーカがAC100VかAC200V用であったならば、基板が焼ける可能性があります。

そこで、使用していた漏電ブレーカの仕様を調べてみました。

すると・・・

AC200Vまで対応

ハイ、原因確定しました。単純に、仕様確認不足による選定ミスでした。

しかし、なぜこんなにも単純な選定ミスをしてしまったのでしょうか?

2-3.すぐにAC400V仕様の漏電ブレーカを発注

原因を追求する前に、まずは対応をしなければなりません。すぐにAC400V仕様の漏電ブレーカを発注し、何とか立会い検査までに間に合うということで事なきを得ました。社内にあったブレーカを代用して試験を実施して、制御の確認は終わらせることができました。

2-4.予算が厳しいため、なるべく安い漏電ブレーカにしたかった

なんとか対応して間に合わせたものの、なぜ漏電ブレーカの選定を間違ってしまったのでしょうか。担当者に理由を聞くと、このような回答がありました。

「予算が厳しかったので、なるべく安価な漏電ブレーカにしようと選定したんです」

安価にすることに囚われて、基本である仕様の確認を怠ってしまったのが主な原因でした。しかしながら、仕事においては安価であること(=コストダウン)は当然求められます。どこかに注意を集中してしまうと、他が疎かになってしまうということは誰にでも起こり得ることです。

スポンサーリンク

3.漏電ブレーカの選定ミスに対しての予防策

今回の漏電ブレーカの焼損はどうすれば防げたのでしょうか。原因に対しての予防策を考えてみましょう。

3-1.漏電ブレーカに関する基本的な知識の不足

そもそも、漏電ブレーカはどのような仕組みで、どのような点に注意して選定すればよいかを把握していれば、選定ミスを防げた可能性があります。選定手順さえ合っていれば、正しく選定出来た可能性が高いです。正しい知識を身につけて、正しい手順で選定していれば防げたはずです。

※ブレーカの選定については「制御盤製作時の部品選定(ブレーカ、サーキットプロテクタ)」をご覧ください。

3-2.それでも ”ある部分” に囚われてしまうことがある

人間がやっていることなので、どうしても ”ある部分” に囚われて手順を飛ばしてしまうこともあります。正しい手順を踏むことが大切なのは理解しているけど、それでも間違ってしまった場合はどうやって防げばいいでしょうか。防ぐにはツールの利用、担当していない第三者の協力が必要不可欠になります。

第三者が指摘して防ぐことをするには、手順通りに実施しているかを確認するためのツールがあった方がよいでしょう。さらに、第三者にブレーカ選定の基礎知識があることも必要です。必ず第三者が確認すると、第三者の手間が増えてコスト増になるので、本人が確認できるツールで防いでもらうことが現時点ではベターな方法でしょう。

大企業であれば、常に第三者を絡ませることも可能かもしれませんね。

4.さいごに

今回の「漏電ブレーカ焼損」について、まとめてみました。

・漏電ブレーカには使用できる電圧がある

・漏電ブレーカは仕様の電圧より高電圧で使用すると、漏電検知基板が焼損することがある

・コストや他の部分に囚われて仕様確認を忘れることがある

・漏電ブレーカの仕組みや選定に対する基本的な知識を身につける必要がある

・正しい選定手順に従って実施すれば、ミスを防げる可能性が高まる

・手順の確認ツールや第三者を絡ませて選定ミスの防止を図る

重要なのは、トラブルを未然に防ぐ意識を持つことと、ミスしてしまった時に手順や行動のフィードバックをして、次の行動につなげていくことです。

同じミスを何度もしていては成長がありません。ミスを防いで余計なトラブルが発生しないように気を付けましょう。

関連記事:制御盤製作時の部品選定(ブレーカ、サーキットプロテクタ)