スポンサーリンク

今回はPLCラダープログラムでのアラーム回路の作成手順について紹介します。

PLCのラダープログラムの作成時に、アラーム回路を作成する必要があります。初めて作成するときは、何から、どのように作成していいのか分かりませんよね?

基本的な作成手順と方法を理解してしまえば、アラーム数の違いだけですぐに作成できるようになります。

※三菱電機製PLC「Q03UDVCPU」「GX-Works2」の使用を前提としています。

目次(概要)

スポンサーリンク

1.PLCでのアラーム回路の作成目的

制御盤は主に設備、装置の制御のために製作されます。複数の機器を制御する場合には、PLCのラダープログラムで制御することが一般的となってきています。機器を動かすことは当然ながら、異常を検知して機器を安全に停止させたり、人に異常を知らせたりする目的があります。

PLCのラダープログラムでは、機器を制御するためのプログラム、異常を検知して機器を止めたり、表示などで異常検知を人に知らせるプログラムが必要になります。機器を動作させることは本来の目的ではあります。機器の破損を防いだり、人が安全に機器運用に関わるためには、何らかの異常が起こった際に『確実に停止する』プログラムが安全に機器を運用する上では最重要となります。

PLCでアラーム処理のプログラムを作成する場合には、以下の気を付けるポイントが挙げられます。

・異常を検知して表示もしくは発報できること

・異常発生時に関連機器を安全に停止できること

・異常発生時に人に安全な状態で機器を停止できること

上記のポイントを意識しながら、アラーム処理のプログラムを作成していきましょう。

2.PLCでのアラーム処理回路の作成手順

PLCでのアラーム処理プログラムの作成目的を理解したところで、実際にはどうやって作成すればいいのかを知っているのと知らないのとでは、作業の進みや完成度に大きく影響します。作成する上では “型” を作成してはめ込んでしまった方が、作業も早く進み、完成度も高いものに出来ます。

ここからは、実際にアラーム回路を作成する手順と方法について紹介します。説明の中に出てくる命令については、GX-Works2のヘルプより命令を検索すれば詳しい解説が出てきますので、ここでの各命令の説明は省きます。

2-1.アラームの監視開始タイマを設ける

上の画像のように、PLCがRUN状態となった後、タイマでアラーム監視の開始を遅らせます。理由として、電源投入時には準備の出来ていない機器があり、イニシャライズ処理が終わった後で監視を開始します。電源を投入したと同時に複数のアラームが発報してしまうことを防ぐためです。

まず、最初に常時ONのシステムフラグを使って、タイマで遅らせる時間をカウントさせます。画像では10秒間ほど監視開始を遅らせています。タイマがタイムアップ(計時完了)してONしたら、画像下側にあるようにマスターコイル[ MC ]の命令を使って、この先に作成するアラーム発報のプログラムを有効にします。

2-2.アラームには「アナンシエータリレー(F)」を使う

アラームには内部リレー(M)ではなく、アナンシエータリレー(F)を使用して作成します。アナンシエータリレーは、アラーム(警報)のために使用することを想定されたアラーム専用のリレーと解釈してください。

アナンシエータリレー(F)は、以下のような特徴があります。

・ONでCPUユニット前面の「USER」のLEDが赤く点灯する

・全てのアナンシエータリレー(F)がOFFで「USER」のLEDは消灯する

・ [ SET ][ RST ]命令でON/OFFする

三菱電機FAサイトのマニュアル『QnUCPUユーザーズマニュアル(機能解説・プログラム基礎編)』にあるアナンシエータリレー(F)の使用方法にも記載されている通り、アナンシエータリレー(F)は [ SET ][ RST ] の命令でON/OFFさせます。

OUT命令(通常()に記載する命令)でも使用できますが、OUT命令のOFFではアナンシエータリレー(F)はOFFしません。OFFさせるには[ RST ]命令が必要となりますので、最初から [ SET ][ RST ] の命令で使用するものと覚えておく方がよいでしょう。

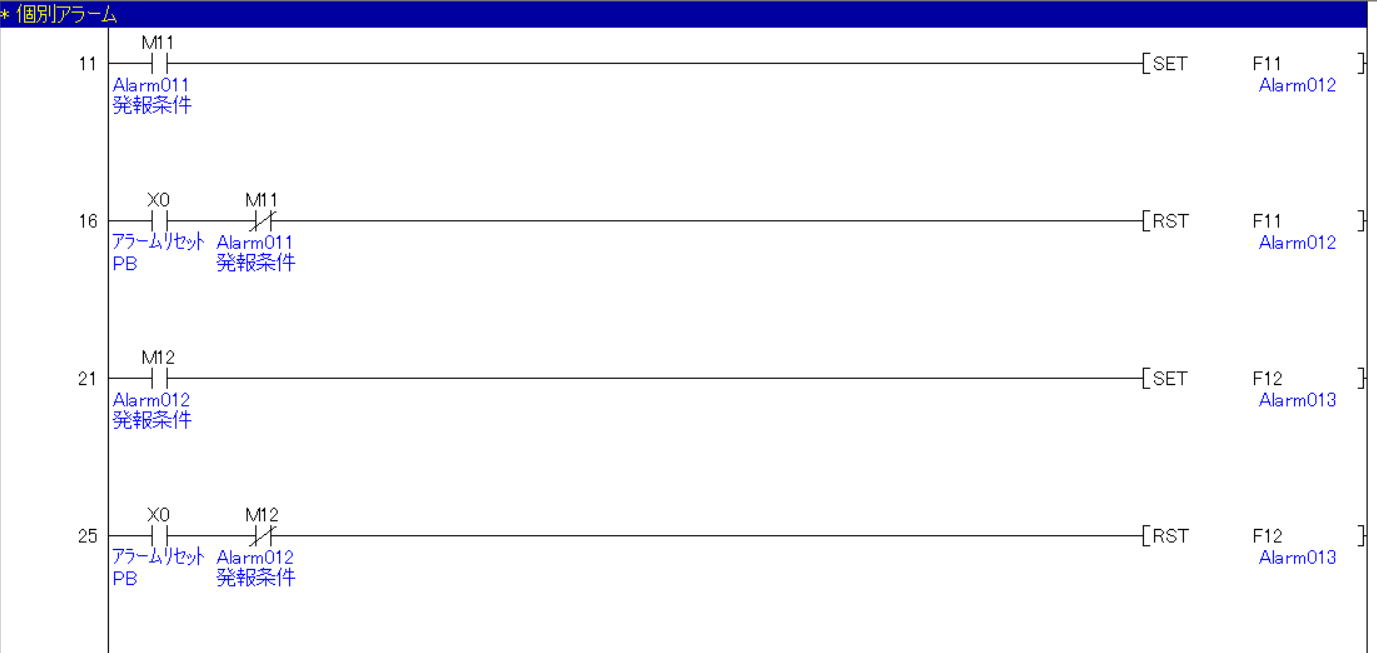

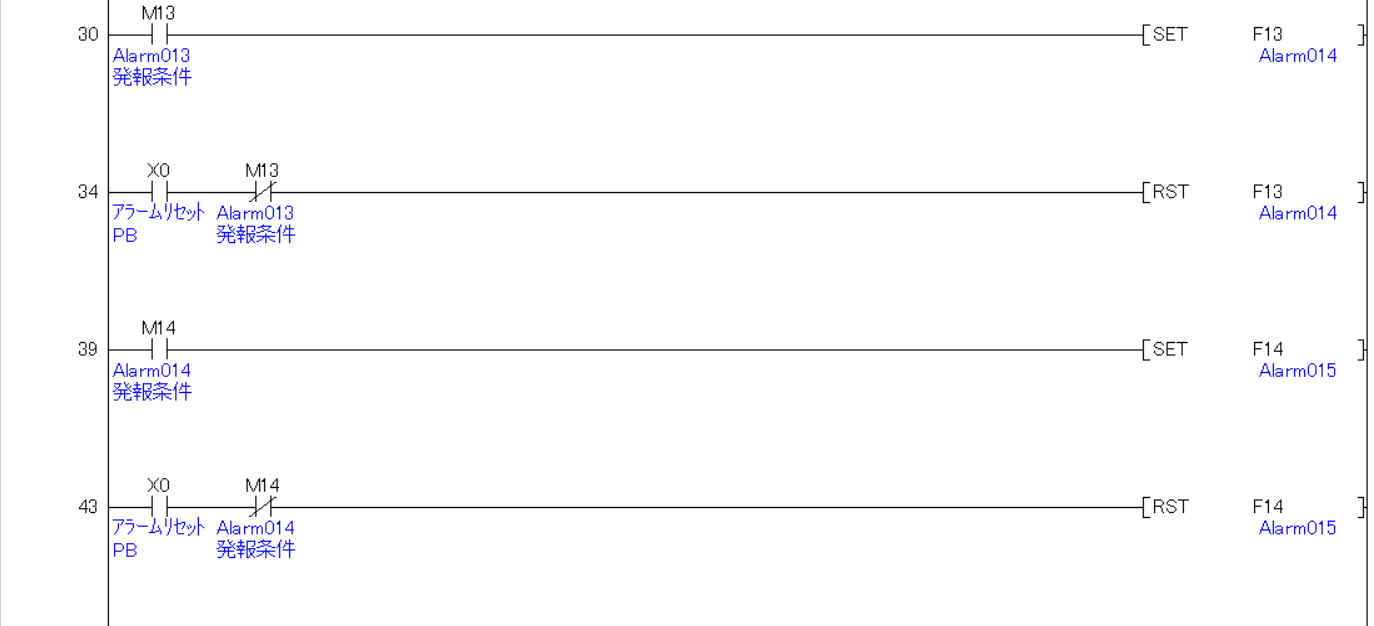

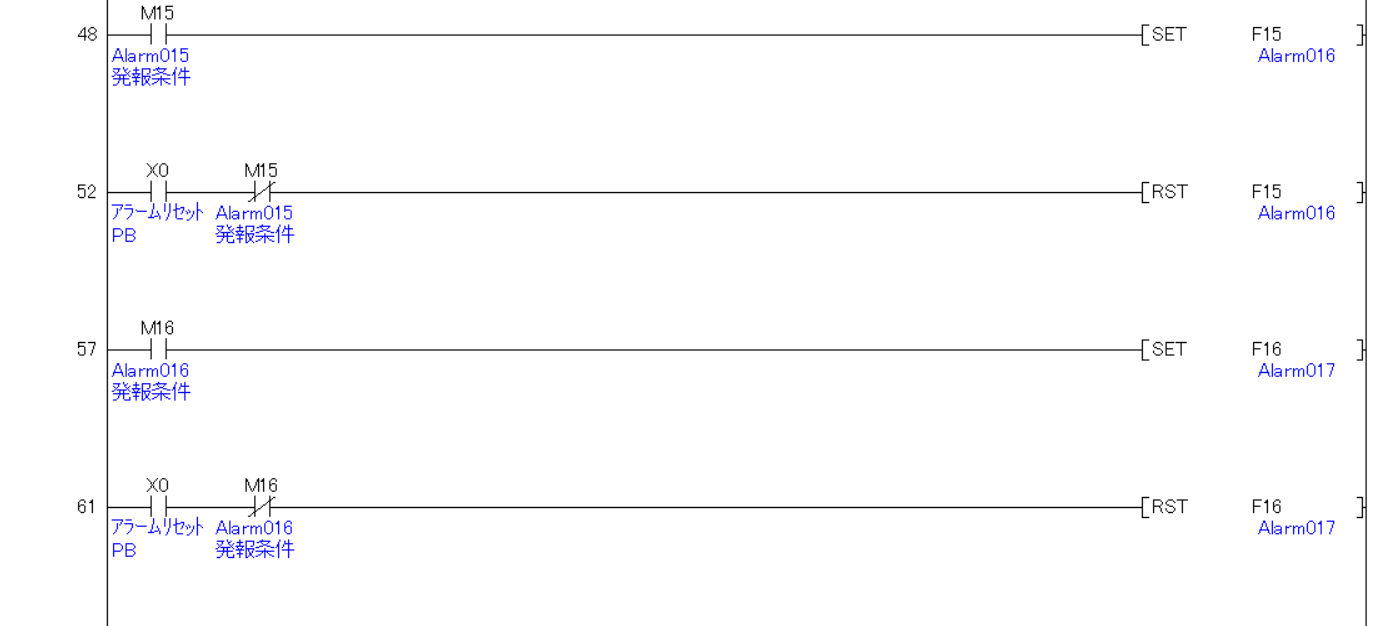

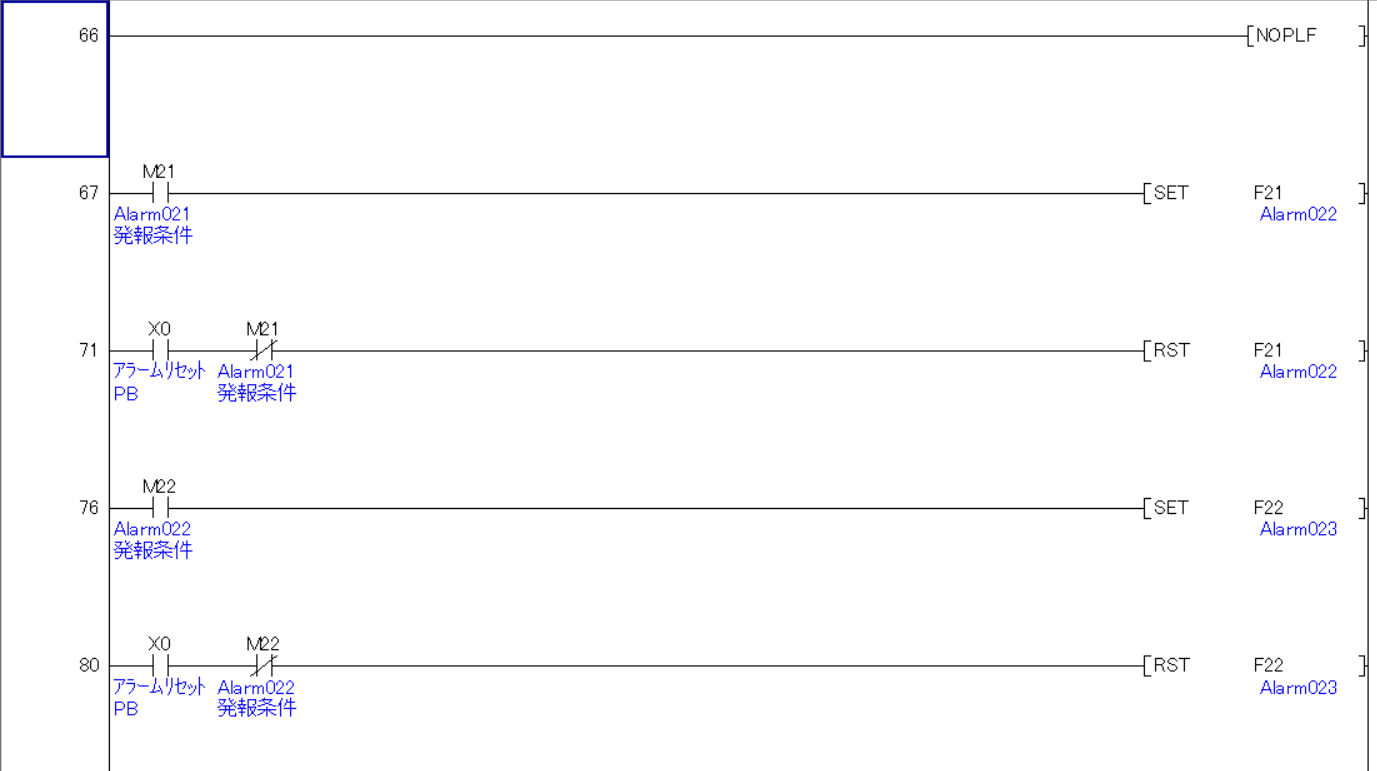

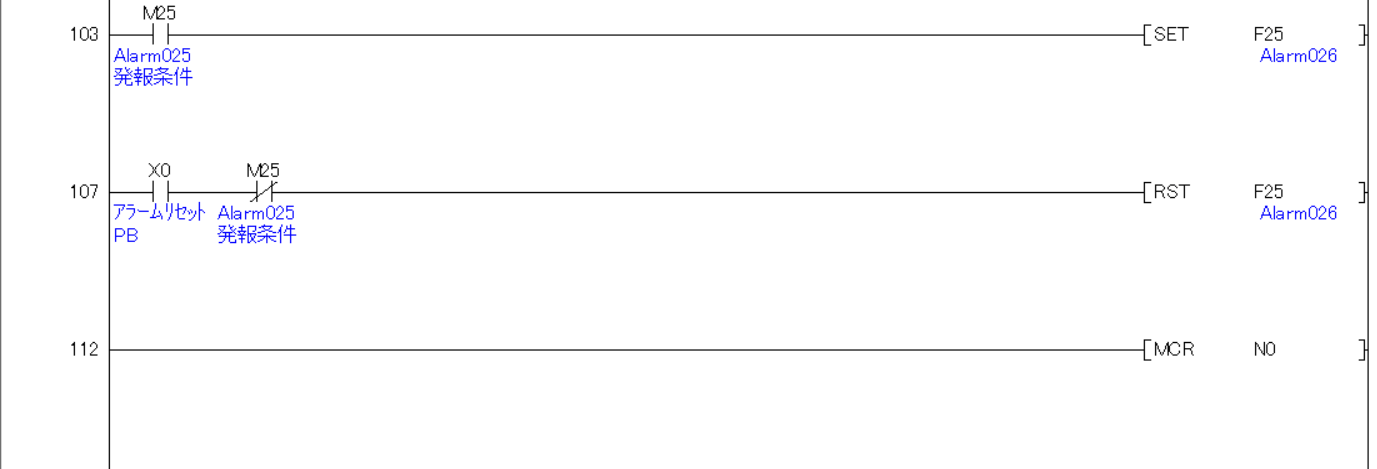

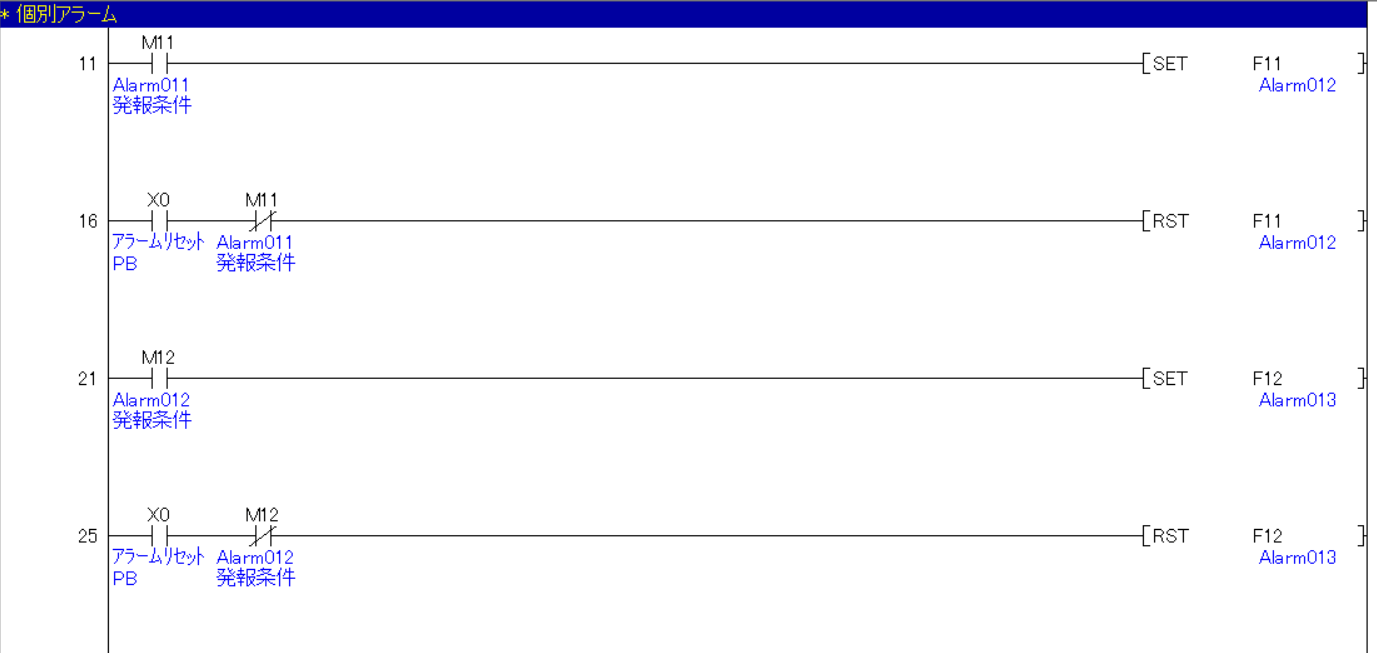

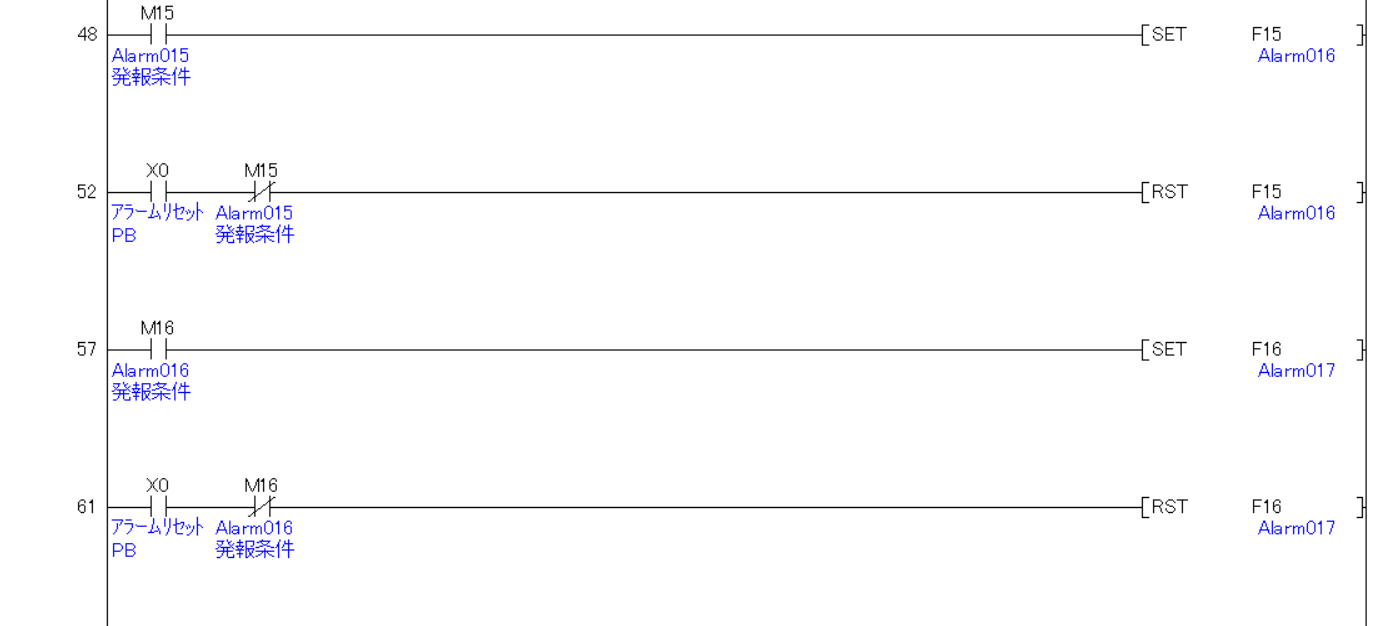

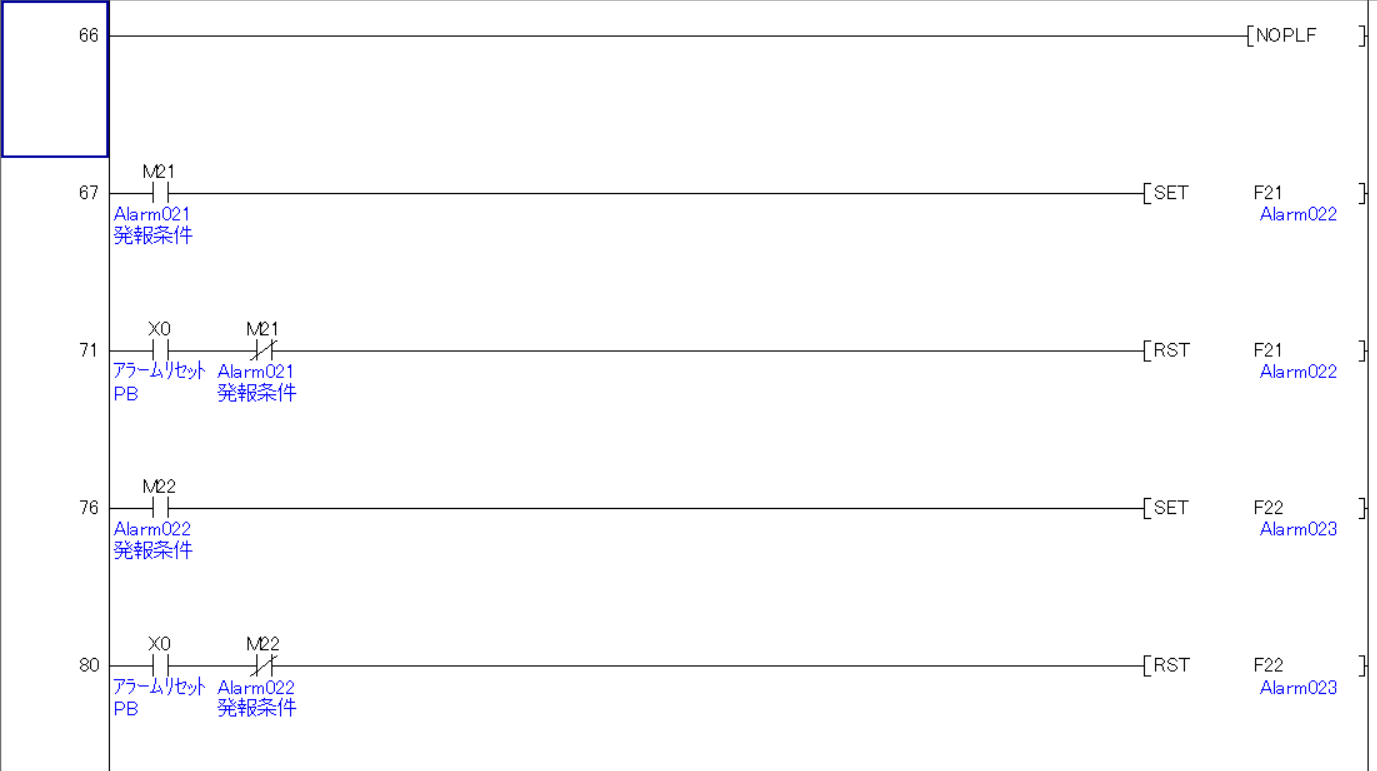

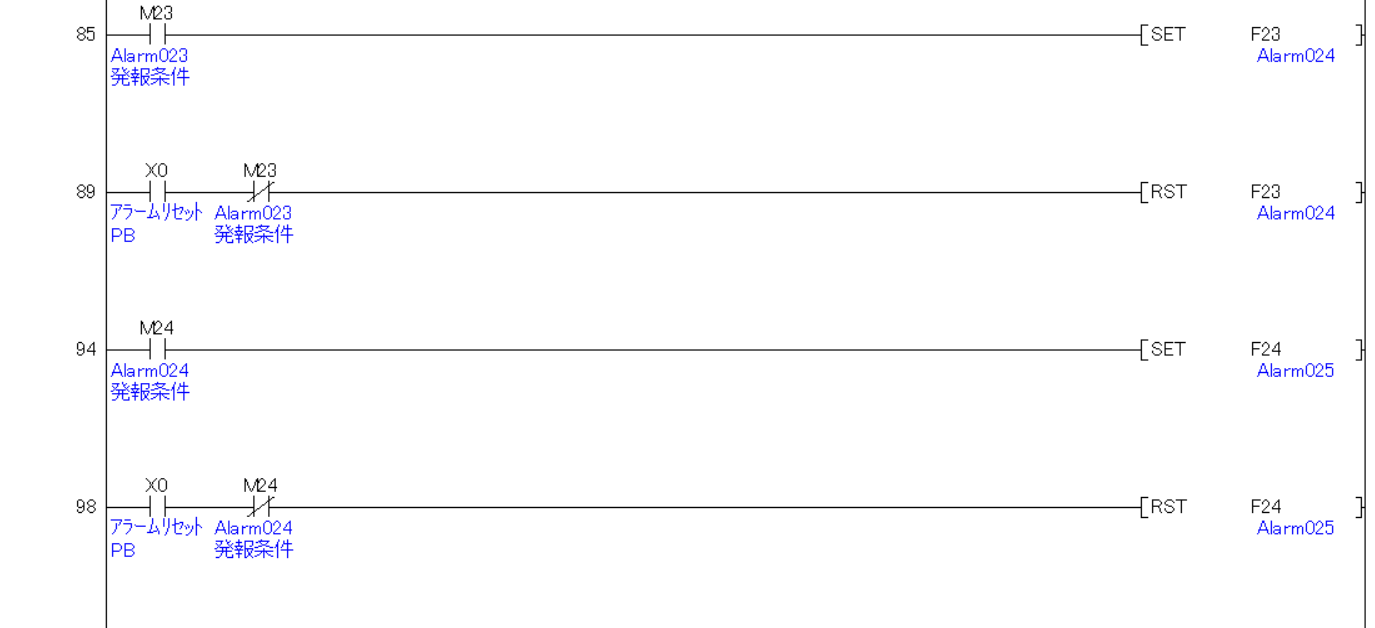

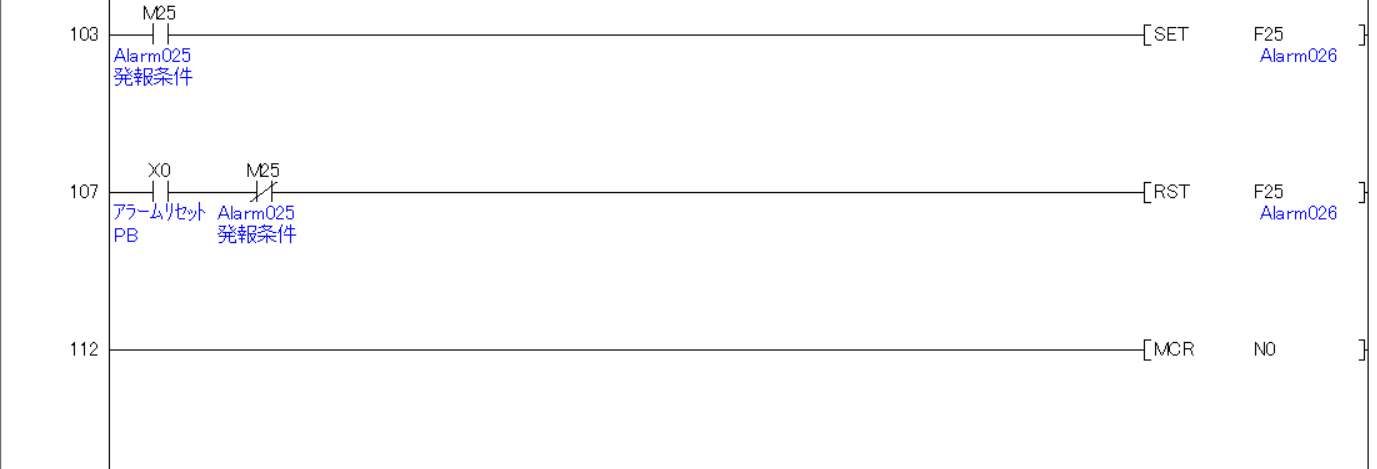

画像では[SET]命令の条件に内部リレー(M)、[RST]命令の条件にアラームリセットボタンの入力接点『X0』[SET]命令の反転条件が記載されています。アラーム発報条件が成立していたらアナンシエータリレー(F)がONし、アラーム発報条件がクリアされていれば、アラームリセットボタンの入力接点でアナンシエータリレー(F)をOFFします。

2-3.アラームの発報条件、復旧(リセット)条件を明確にする

2-2項にある画像のプログラムで重要なのは、[SET][RST]の各条件を明確にしておくことです。

アラーム発報条件が明確になっていなければ、アラーム回路が作成できません。条件を明確にして、プログラム作成の前に条件を整理し、確認しておきましょう。a接点で監視するのか、b接点で監視するのか、そこまで整理しておくとミスを減らせます。

2-4.アラームの各種別ごとにフラグを用意する

アラームは大きく分けて2種類に分けられます。

・設備や装置を停止させるもの(重故障 or 異常)

・設備や装置を停止させないが、注意が必要なもの(軽故障 or 警報)

【重故障と軽故障】または【異常と警報】のようにセットの文言として分類します。客先の設備や装置、客先特有の言い回しなどもありますので、この文言については「停止するアラームと停止させないアラームは何と表現すればよいか」と質問して確認しましょう。

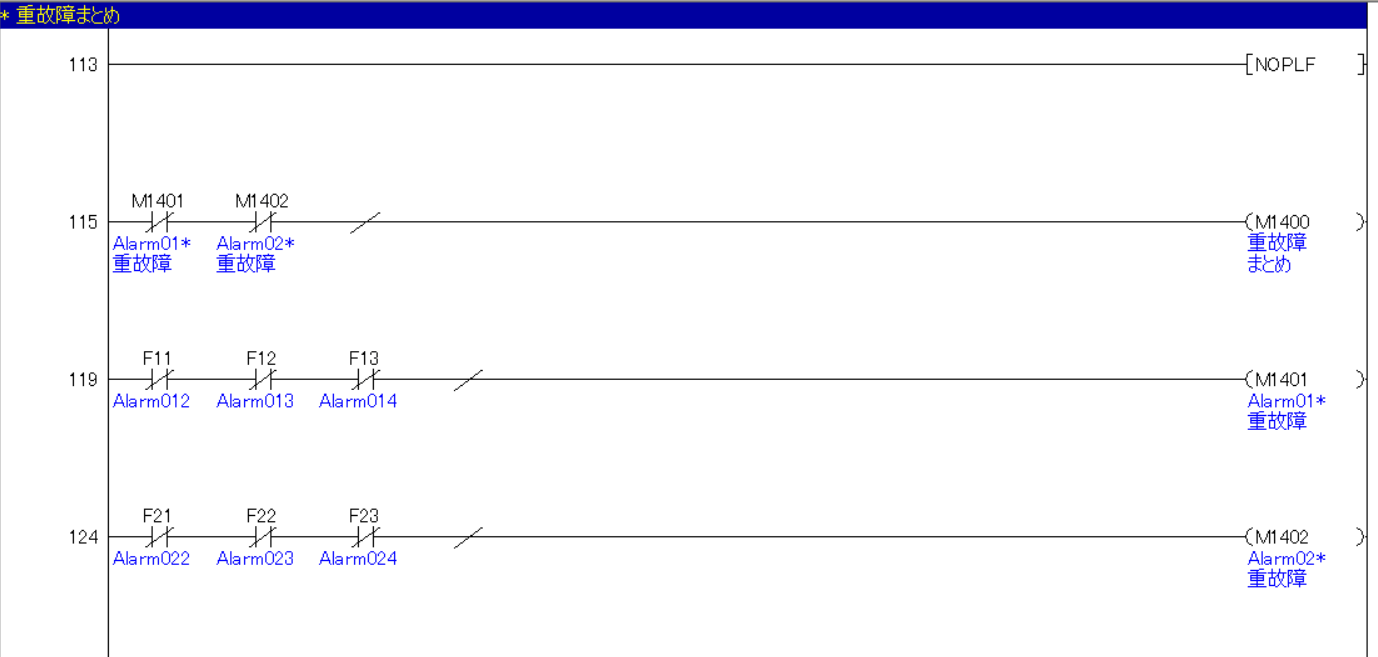

上の画像のように、各アラーム種類ごとに重故障と軽故障のフラグをまとめ、さらに重故障一括、軽故障一括のまとめフラグを作成しておきます。後々に仕様変更や、個別と一括のそれぞれの処理を作成する際に楽に役に立ちます。

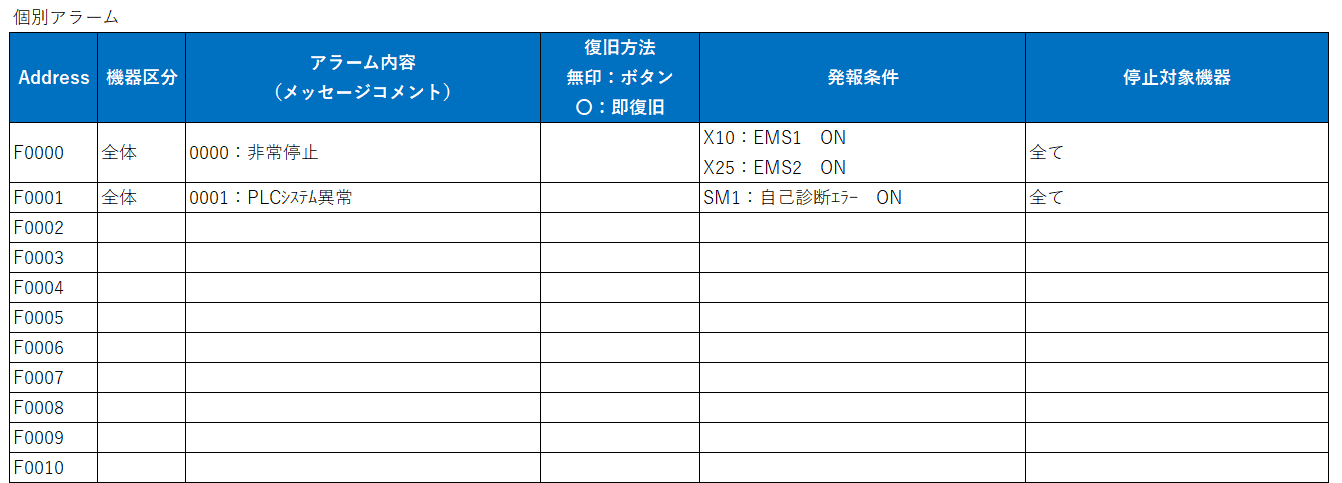

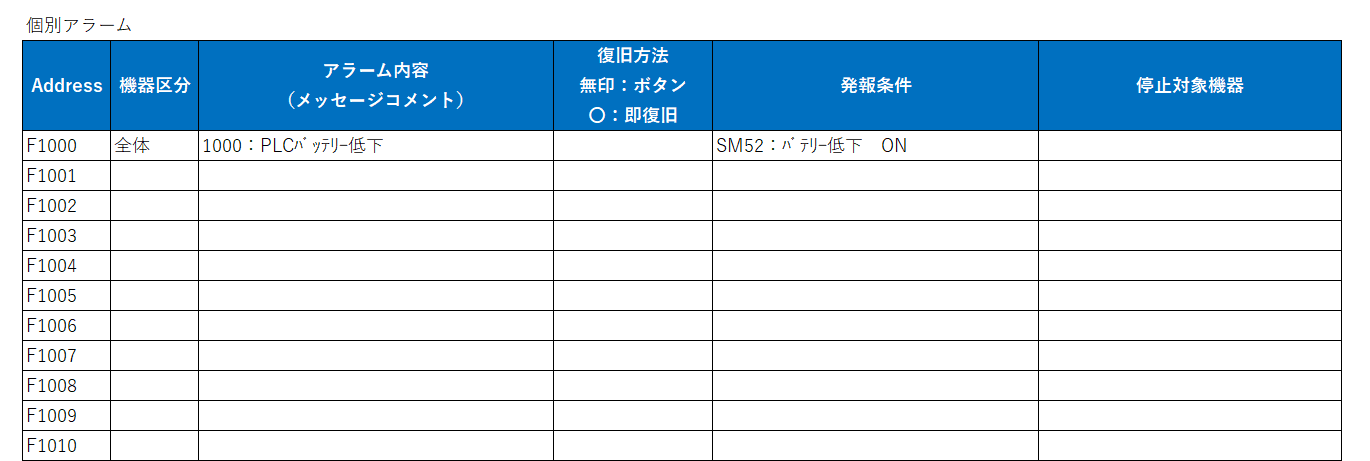

私の場合は、Excelを使用して各アラームを『設備種類によるアドレス番号の振り分け』、『停止or停止しない』で分類し、個別アラームの発報条件、復旧条件、備考の欄を設けて整理しています。Excelの画像を用意しましたので、参考にしてみてください。

参考Excel画像(アラーム分類)

参考Excel画像(個別アラーム)

2-5.ブザー回路は別に作成する(アラーム回路と一緒に混ぜてはダメ)

アラームが発生した場合、ブザーを鳴動させることが一般的です。ブザー回路がある場合には、アラーム回路とごちゃ混ぜにならないように分けて作成しましょう。後で分離する必要が発生した場合に、分離作業にとても手間と時間がかかるためです。

PLCでのラダープログラム作成のコツは『役割ごとにプログラムを分ける』ことで、修正、変更にかける時間を減らすことです。分けておけば、それぞれのプログラムでデバッグが出来るので、完成度も高くなります。アラーム回路とブザー回路も同様に、分けて作成しましょう。

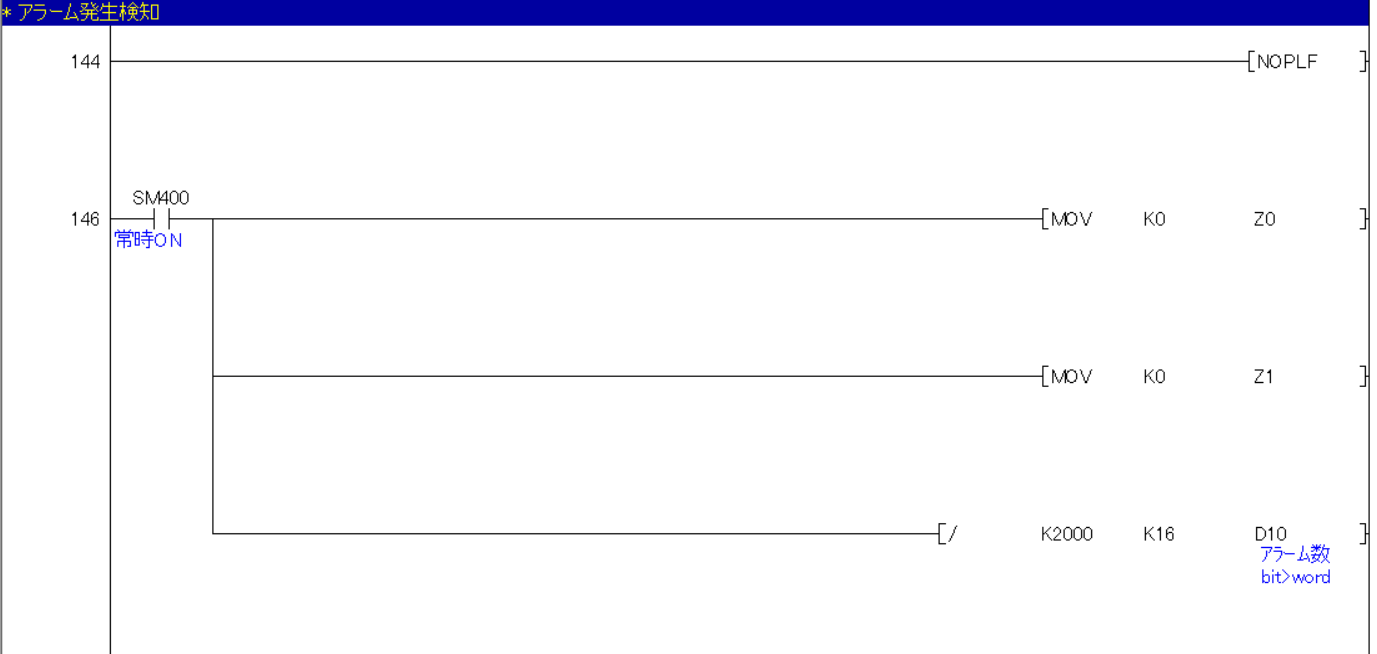

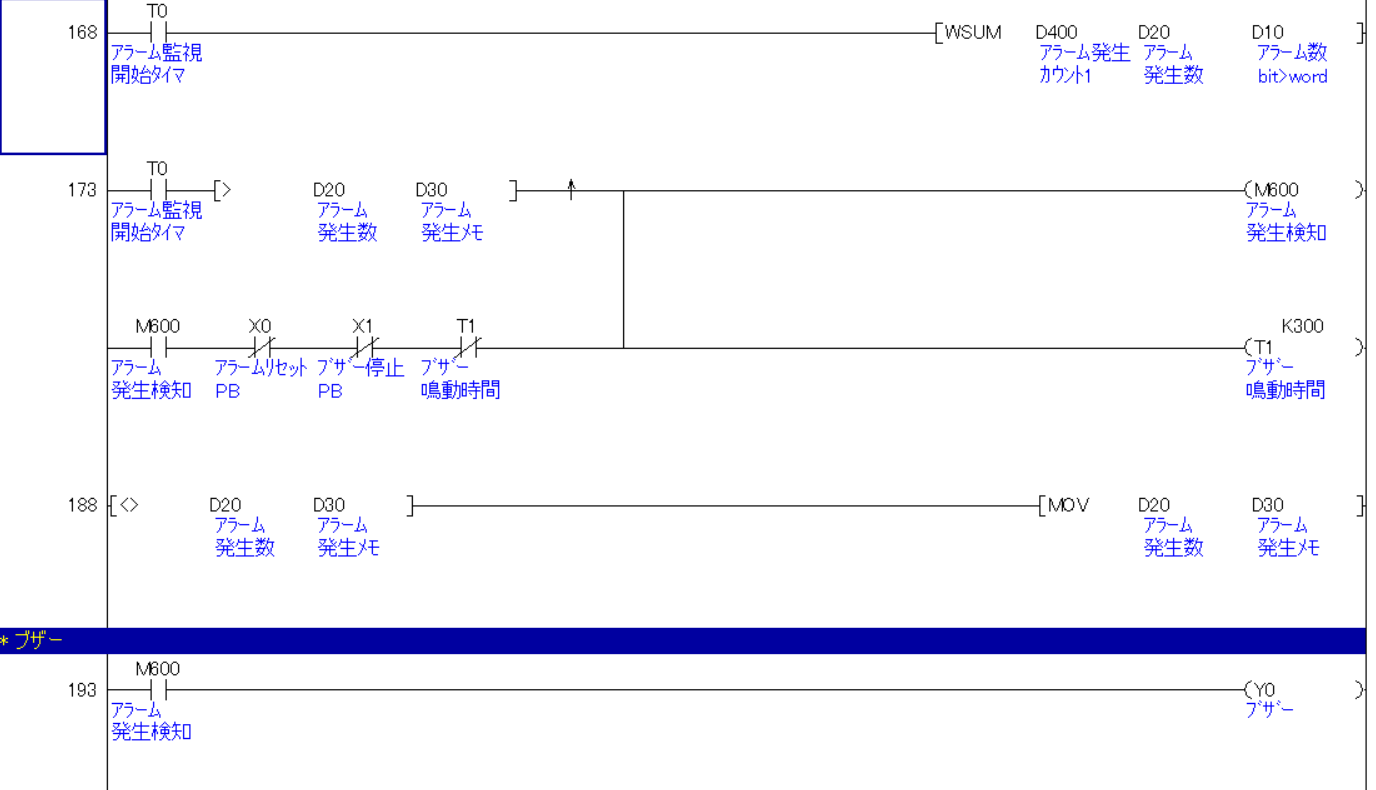

上の画像では、発生しているアラーム数の変化を確認し、アラーム数が増えたらブザーを鳴動させるプログラムになっています。解説すると以下のようになっています。

1)【146~157STEP】

ループ回路で使用するインデックスの初期化と繰り返し回数をデバイスにセット(アラーム数が最大2000まで対応可能にしている)

2)【154~167STEP】

ループ回路内の[ SUM ]命令で発生中アラーム数を16ビットごとにD400~D524に格納

3)【168STEP】

[ WSUM ]命令でD400~D524の合計値(=アラーム発生数)をD20に格納

4)【173STEP】

D20(アラーム発生数)とD30(アラーム発生メモ)を比較してアラーム発生数の方が大きければブザーを鳴動させる内部リレーM600をON保持

アラームリセット、ブザー停止の各押しボタンスイッチを押すか、またはT1でブザーONが30秒経過したのを確認して保持解除する

5)【188STEP】

D20(アラーム発生数)とD30(アラーム発生メモ)に違い(D20に増減)があるときに、D20の値をD30に格納する

6)【193STEP】

M600がONしたらY0(ブザー)をONする

生産ラインなどでは最大2000アラームに近い数値になることもあるので、最大値に合わせて作成してあります。この回路はほとんどの装置や制御盤で汎用的に使用できるアラーム回路になっています。ベースとなるプログラムが無い場合には、この画像にあるラダープログラムをベースに使いまわしできるプログラムを作成しておくとよいでしょう。

2-6.アラーム監視の発報は「即」「遅れ」の条件を明確にする

個別のアラームには「即発報」と、「遅れ発報」の2種類のアラームが存在します。

・即発報

ブレーカトリップや過電流検知のように「即異常」と判断できるもの

・遅れ発報

レベル監視のように該当レベル確定の判定に時間がかかるもの

ブレーカのトリップや過電流検知などは『即発報』して機器を停止させないと、機器が壊れてしまいます。しかし、水のレベル監視などに関しては、そのレベル付近になった時に水が『ちゃぽんちゃぽん』と揺れるので、センサーもON/OFFを頻繁に繰り返します。

レベル監視のような判定に時間がかかるものは、プログラムでタイマを入れて『5秒以上継続してONすればレベル確定』のように作成して、アラームも『少し遅れて発報』することになります。

各アラームの種類や用途に応じて、適した形でのアラーム発報が必要になることを覚えておきましょう。

2-7.ブザー停止、アラームリセットの関係性を明確にする

ブザー停止ボタンとアラームリセットボタンの関係を明確にしておきましょう。今までの経験では以下のようなパターンがありました。

1)押しボタンが「ブザー停止」「アラームリセット」の2つある場合

1-1)

・ブザー停止

どちらを押してもブザーは停止する

・アラーム解除

アラーム発報条件がクリアされている時にアラームリセットを押すことでアラーム解除される

1-2)

・ブザー停止

ブザー停止ボタンでのみ、ブザーが停止できる

・アラームリセット

ブザーが停止している状態で、アラーム発報条件がクリアされている時にアラームリセットを押すことでアラーム解除される

2)押しボタンは「アラームリセット」のみの場合

・ブザー停止

押せばブザーは停止する

・アラーム解除

アラーム発報条件がクリアされている時にアラームリセットを押すことでアラーム解除される

私の経験上では【1-1】がほとんどですが、【2】もあります。【1-2】のパターンは少ないですが、何度かありました。生産設備において、オペレータに工場ルールとして【1-2】の方法で周知されていると、一つの装置だけ例外にすることはできないため、合わせて作成するという依頼の時に【1-2】のパターンがありました。

ブザー停止とアラームリセットの関係として、一般的にはアラームリセットによってブザーも停止して、アラームもリセット可能であればリセットされるパターンが多いです。客先によってはブザー停止していないときはアラームリセットできないようにしてほしいという要望もあるので、客先に仕様を確認して明確にしておきましょう。

スポンサーリンク

3.PLCアラーム処理回路の参考プログラム

アラーム処理のプログラム内容と注意点が分かったころで、実際に作成するためのフォーマットが欲しいところですよね?紹介した画像をすべて並べてみると、私の作成した参考プログラムが分かります。参考として作成し、シミュレーターで動かしてみると動きが分かります。

アドレスは自分なりのルールもあると思いますので、自在に変更して作成してみてください。

4.さいごに

PLCラダープログラムでのアラーム処理回路の作成手順と作成上の注意点について紹介しました。以下に要点のみまとめてみました。

〇作成手順と注意点

・アラーム監視開始タイマを設けておく

・個別アラームは『アナンシエータリレー(F)』で作成

・発報、復旧(リセット)の条件を明確化

・種類ごとにフラグで役割を分ける

・ブザー回路はアラーム回路と分ける

・『即発報』と『遅れ発報』を明確化

・ブザー停止、アラームリセットについて明確化

設備や装置においては『動くこと』よりも『止まること』が大事です。大きな機械を自分の作成したプログラムで動かすのですから、一つ間違えば命を奪うこともあります。確実、安全に停止させるためにはアラーム回路は重要な役割を果たします。

十分な設計と、十分なデバッグを行って確実に発報できるアラーム処理プログラムを作成しましょう。

関連記事:PLCにおけるラダープログラムの作成手順